เครื่องใช้ไฟฟ้าเป็นส่วนสำคัญของชีวิตประจำวันของเรา ทุกอย่างตั้งแต่สมาร์ทโฟนของเราไปจนถึงรถยนต์ของเรามีส่วนประกอบอิเล็กทรอนิกส์ หัวใจของอุปกรณ์อิเล็กทรอนิกส์เหล่านี้คือแผงวงจรพิมพ์หรือที่เรียกว่า PCB

คนส่วนใหญ่รู้จักแผงวงจรพิมพ์เมื่อพวกเขาเห็น เหล่านี้คือชิปสีเขียวขนาดเล็กที่ครอบคลุมในเส้นและชิ้นส่วนทองแดงที่คุณจะพบในหัวใจของอุปกรณ์อิเล็กทรอนิกส์ที่น่าเสียใจ ทำจากไฟเบอร์กลาส, เส้นทองแดงและชิ้นส่วนโลหะอื่น ๆ บอร์ดเหล่านี้จัดขึ้นพร้อมกับอีพ็อกซี่และหุ้มด้วยหน้ากากประสาน หน้ากากประสานนี้เป็นที่ที่มีลักษณะเป็นสีเขียว

อย่างไรก็ตามคุณเคยสังเกตบอร์ดที่มีส่วนประกอบติดแน่นอยู่หรือไม่? อย่าถือว่าพวกเขาเป็นเพียงแค่การตกแต่งบอร์ด PCB แผงวงจรขั้นสูงจะไม่สามารถใช้งานได้จนกว่าส่วนประกอบจะติดตั้งอยู่ PCB ที่มีส่วนประกอบติดตั้งอยู่เรียกว่า PCB ประกอบและกระบวนการผลิตเรียกว่า PCB assembly หรือ PCBA สั้น ๆ เส้นทองแดงบนบอร์ดเปล่าเรียกว่าร่องรอยการเชื่อมต่อไฟฟ้าและส่วนประกอบต่าง ๆ ซึ่งกันและกัน พวกเขาใช้สัญญาณระหว่างคุณสมบัติเหล่านี้ช่วยให้แผงวงจรทำงานในวิธีที่ออกแบบมาโดยเฉพาะ ฟังก์ชั่นเหล่านี้มีตั้งแต่แบบง่ายจนถึงแบบซับซ้อน แต่ขนาดของ PCB อาจเล็กกว่าภาพขนาดย่อ

ดังนั้นอุปกรณ์เหล่านี้ทำอย่างไร กระบวนการประกอบ PCB นั้นเป็นกระบวนการที่ง่ายประกอบด้วยขั้นตอนอัตโนมัติและคู่มือหลายขั้นตอน ในแต่ละขั้นตอนของกระบวนการผู้ผลิตบอร์ดมีทั้งตัวเลือกแบบแมนนวลและแบบอัตโนมัติให้เลือก เพื่อช่วยให้คุณเข้าใจกระบวนการ PCBA ได้ดีขึ้นตั้งแต่ต้นจนจบเราได้อธิบายรายละเอียดในแต่ละขั้นตอนด้านล่าง

พื้นฐานการออกแบบ PCB

กระบวนการ PCBA จะเริ่มต้นด้วยหน่วยพื้นฐานที่สุดของ PCB: ฐานซึ่งประกอบด้วยหลายชั้นและแต่ละคนมีบทบาทสำคัญในการทำงานของ PCB ขั้นสุดท้าย เลเยอร์สลับเหล่านี้รวมถึง:

•วัสดุพิมพ์ : เป็นวัสดุพื้นฐานของ PCB มันทำให้ PCB มีความแข็งแกร่ง

•ทองแดง : ฟอยล์ทองแดงนำไฟฟ้าบาง ๆ จะถูกเพิ่มเข้าไปในแต่ละหน้าที่การใช้งานของ PCB - ในด้านหนึ่งถ้าเป็น PCB ด้านเดียวและทั้งสองด้านหากเป็น PCB สองด้าน นี่คือชั้นของร่องรอยทองแดง

•หน้ากากประสาน : ที่ด้านบนสุดของชั้นทองแดงคือหน้ากากประสานซึ่งทำให้ PCB แต่ละชุดมีสีเขียวที่เป็นลักษณะเฉพาะ มันป้องกันร่องรอยทองแดงจากการสัมผัสวัสดุตัวนำอื่น ๆ โดยไม่ได้ตั้งใจซึ่งอาจส่งผลในระยะสั้น ในคำอื่น ๆ ประสานที่เก็บทุกอย่างในสถานที่ รูในหน้ากากประสานเป็นที่ประสานถูกนำไปใช้เพื่อแนบส่วนประกอบกับบอร์ด หน้ากากประสานเป็นขั้นตอนสำคัญสำหรับการผลิต PCBA ที่ราบรื่นเนื่องจากจะหยุดการบัดกรีไม่ให้เกิดขึ้นกับชิ้นส่วนที่ไม่ต้องการโดยหลีกเลี่ยงการสวมกางเกงขาสั้น

•ซิลค์สกรีน : ซิลค์สกรีนสีขาวเป็นชั้นสุดท้ายบนบอร์ด PCB เลเยอร์นี้จะเพิ่มเลเบลให้กับ PCB ในรูปแบบของตัวละครและสัญลักษณ์ สิ่งนี้ช่วยระบุฟังก์ชั่นของแต่ละองค์ประกอบบนกระดาน

วัสดุและส่วนประกอบเหล่านี้ส่วนใหญ่ยังคงเหมือนเดิมในทุก PCB ยกเว้นสารตั้งต้น วัสดุพื้นผิวของ PCB เปลี่ยนแปลงตามคุณสมบัติเฉพาะเช่นค่าใช้จ่ายและความสามารถในการดัดงอ - ผู้ออกแบบแต่ละคนกำลังมองหาผลิตภัณฑ์สำเร็จรูป

PCB หลักสามประเภทประกอบด้วย:

• Rigid PCB : PCB พื้นฐานชนิดที่พบมากที่สุดคือ PCB ที่มีความแข็งซึ่งคิดเป็น PCBA ส่วนใหญ่ แกนกลางที่แข็งแกร่งของ PCB ที่แข็งช่วยให้ความแข็งแกร่งและความหนาของบอร์ด ฐาน PCB แบบยืดหยุ่นเหล่านี้ประกอบด้วยวัสดุที่แตกต่างกันเล็กน้อย ที่พบมากที่สุดคือไฟเบอร์กลาสหรือที่เรียกว่า "FR4" PCBs ที่มีราคาถูกกว่านั้นทำมาจากวัสดุเช่นอิพอกซีหรือฟีนอลิกแม้ว่าจะมีความทนทานน้อยกว่า FR4

• Flexible PCB : Flexible PCBs ให้ความยืดหยุ่นมากกว่าบิตที่เข้มงวดกว่า วัสดุของ PCB เหล่านี้มีแนวโน้มที่จะเป็นพลาสติกที่สามารถดัดงอได้และมีอุณหภูมิสูงเช่น Kapton

• Metal Core PCB : บอร์ดเหล่านี้เป็นอีกทางเลือกหนึ่งของบอร์ด FR4 ทั่วไป ทำด้วยแกนโลหะบอร์ดเหล่านี้มีแนวโน้มที่จะกระจายความร้อนได้อย่างมีประสิทธิภาพมากกว่าคนอื่น ๆ สิ่งนี้จะช่วยกระจายความร้อนและปกป้องส่วนประกอบของบอร์ดที่ไวต่อความร้อนมากขึ้น

เทคโนโลยีการติดตั้งมีสองประเภทที่แพร่หลายในอุตสาหกรรม PCBA ที่ทันสมัย:

เทคโนโลยีการติดตั้งบนพื้นผิว : ส่วนประกอบที่ละเอียดอ่อนบางขนาดเล็กมากเช่นตัวต้านทานหรือไดโอดจะถูกวางลงบนพื้นผิวของบอร์ดโดยอัตโนมัติ สิ่งนี้เรียกว่าชุดประกอบ SMD สำหรับอุปกรณ์ยึดพื้นผิว เทคโนโลยีการติดตั้งบนพื้นผิวสามารถใช้กับส่วนประกอบขนาดเล็กและวงจรรวม (ไอซี) ตัวอย่างเช่น PCBCart สามารถติดตั้งแพ็คเกจด้วยขั้นต่ำ ขนาด 01005 ซึ่งเล็กกว่าขนาดของจุดดินสอ

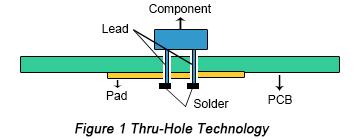

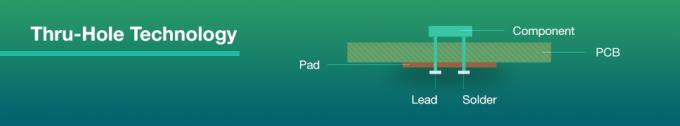

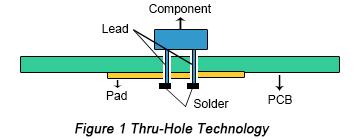

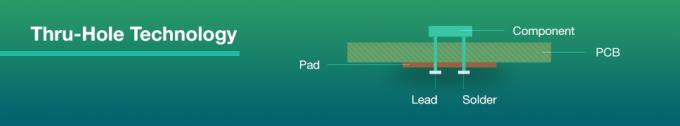

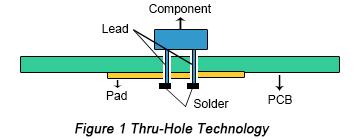

เทคโนโลยี Thru-Hole : ทำงานได้ดีกับส่วนประกอบที่มีสายหรือสายที่ต้องติดตั้งบนบอร์ดโดยเสียบเข้ากับรูบนบอร์ด ส่วนตะกั่วพิเศษจะต้องบัดกรีที่อีกด้านหนึ่งของบอร์ด เทคโนโลยีนี้ใช้กับส่วนประกอบ PCB ที่มีส่วนประกอบขนาดใหญ่เช่นตัวเก็บประจุขดลวดที่จะประกอบ

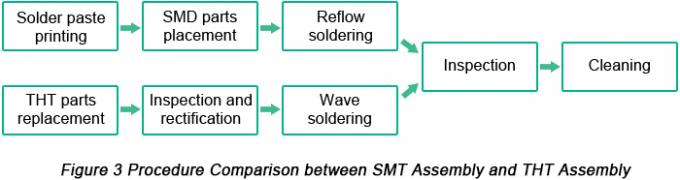

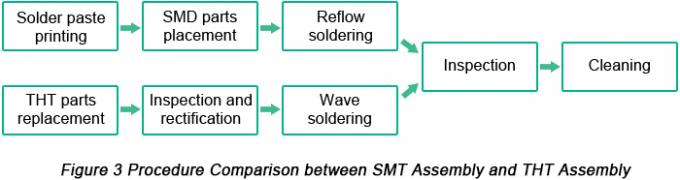

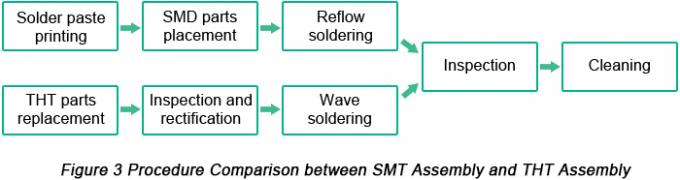

เนื่องจากความแตกต่างระหว่าง THT และ SMT พวกเขาต้องผ่านกระบวนการประกอบที่แตกต่างกันเช่นกัน บทความต่อไปนี้จะกล่าวถึงข้อพิจารณาด้านวัสดุและการออกแบบอื่น ๆ นอกเหนือจากฐานของ PCB เนื่องจากใช้กับกระบวนการประกอบ PCB ที่เกี่ยวข้องกับ THT, SMT และเทคโนโลยีแบบผสม

ก่อนกระบวนการประกอบ

ขั้นตอนการเตรียมการบางอย่างต้องเกิดขึ้นก่อนที่กระบวนการ PCBA จริงจะเริ่มขึ้น สิ่งนี้จะช่วยให้ผู้ผลิต PCB ประเมินการทำงานของการออกแบบ PCB และรวมถึงการตรวจสอบ DFM เป็นหลัก

บริษัท ส่วนใหญ่ที่เชี่ยวชาญในการประกอบ PCB ต้องการไฟล์การออกแบบของ PCB เพื่อเริ่มต้นพร้อมกับหมายเหตุการออกแบบอื่น ๆ และข้อกำหนดเฉพาะ นี่คือเพื่อให้ บริษัท ประกอบ PCB สามารถตรวจสอบไฟล์ PCB สำหรับปัญหาใด ๆ ที่อาจส่งผลกระทบต่อการทำงานหรือความสามารถในการผลิตของ PCB นี่คือการออกแบบสำหรับตรวจสอบ manufacturability หรือตรวจสอบ DFM สำหรับระยะสั้น

ตรวจสอบ DFM ดูที่ข้อกำหนดการออกแบบทั้งหมดของ PCB โดยเฉพาะการตรวจสอบนี้จะค้นหาคุณลักษณะที่ขาดหายไปซ้ำซ้อนหรือมีปัญหา ปัญหาใด ๆ เหล่านี้อาจมีผลกระทบอย่างรุนแรงและทางลบต่อการทำงานของโครงการสุดท้าย ตัวอย่างเช่นข้อบกพร่องในการออกแบบ PCB ทั่วไปหนึ่งข้อทำให้เว้นระยะห่างน้อยเกินไประหว่างส่วนประกอบ PCB ซึ่งอาจส่งผลให้กางเกงขาสั้นและความผิดปกติอื่น ๆ

โดยการระบุปัญหาที่อาจเกิดขึ้นก่อนเริ่มการผลิตเช็ค DFM สามารถลดต้นทุนการผลิตและลดค่าใช้จ่ายที่ไม่คาดคิด นี่เป็นเพราะการตรวจสอบเหล่านี้ลดจำนวนของบอร์ดที่ถูกทำลาย ในฐานะที่เป็นส่วนหนึ่งของความมุ่งมั่นของเราในด้านคุณภาพในราคาที่ต่ำการตรวจสอบ DFM มาเป็นมาตรฐานกับทุกคำสั่งของโครงการ PCBCart PCBCart ให้การตรวจสอบ DFM และ DFA ฟรีพร้อมกับค่าที่ไม่แพงเนื่องจากการตรวจสอบ Valor DFM / DFA PCBCart ขึ้นอยู่กับว่าเป็นระบบอัตโนมัติที่ให้ความเร็วและความแม่นยำสูง

ขั้นตอนกระบวนการ PCBA จริง

ขั้นตอนที่ 1: วางประสาน Stenciling

ขั้นตอนแรกของการประกอบ PCB คือการใช้การวางประสานกับบอร์ด กระบวนการนี้คล้ายกับการพิมพ์สกรีนเสื้อยกเว้นหน้ากากมาสก์สเตนเลสสตีลบาง ๆ วางอยู่บน PCB สิ่งนี้ทำให้แอสเซมบลีสามารถใช้การวางประสานเท่านั้นบางส่วนของ PCB จะเป็น ชิ้นส่วนเหล่านี้เป็นตำแหน่งที่ส่วนประกอบจะอยู่ใน PCB สำเร็จรูป

Solder paste นั้นเป็นสารสีเทาซึ่งประกอบด้วยลูกโลหะเล็ก ๆ ที่รู้จักกันในชื่อ solder องค์ประกอบของลูกบอลโลหะขนาดเล็กเหล่านี้คือดีบุก 96.5%, เงิน 3% และทองแดง 0.5% วางประสานประสานประสานกับฟลักซ์ซึ่งเป็นสารเคมีที่ออกแบบมาช่วยประสานประสานและประสานกับพื้นผิว วางประสานปรากฏเป็นสีเทาวางและจะต้องนำไปใช้กับบอร์ดในสถานที่ที่เหมาะสมและในปริมาณที่เหมาะสม

ในสาย PCBA แบบมืออาชีพฟิกซ์เจอร์เชิงกลจะเก็บแผ่น PCB และแผ่นโลหะบัดกรีไว้ จากนั้น applicator จะทำการวางประสานบนพื้นที่ที่ต้องการในปริมาณที่แม่นยำ จากนั้นเครื่องจะกระจายแปะทั่วทั้ง stencil และทาให้ทั่วทุกบริเวณที่เปิด หลังจากลบลายฉลุแล้วแผ่นประสานจะยังคงอยู่ในตำแหน่งที่ต้องการ

ขั้นตอนที่ 2: เลือกและวาง

หลังจากใช้การวางประสานกับบอร์ด PCB กระบวนการ PCBA จะย้ายไปที่เครื่องรับและวางอุปกรณ์หุ่นยนต์จะวางส่วนประกอบที่ยึดกับพื้นผิวหรือ SMD บน PCB ที่เตรียมไว้ บัญชี SMDs สำหรับส่วนประกอบที่ไม่ใช่ตัวเชื่อมต่อส่วนใหญ่บน PCB ในปัจจุบัน SMD เหล่านี้จะถูกบัดกรีไปที่พื้นผิวของบอร์ดในขั้นตอนต่อไปของกระบวนการ PCBA

ตามเนื้อผ้านี่เป็นกระบวนการที่ทำด้วยมือโดยใช้แหนบคู่หนึ่งซึ่งผู้ประกอบต้องเลือกและวางส่วนประกอบด้วยมือ ทุกวันนี้โชคดีที่ขั้นตอนนี้เป็นกระบวนการอัตโนมัติในหมู่ผู้ผลิต PCB การเปลี่ยนแปลงนี้เกิดขึ้นส่วนใหญ่เนื่องจากเครื่องจักรมีแนวโน้มที่จะแม่นยำและสอดคล้องกันมากกว่ามนุษย์ ในขณะที่มนุษย์สามารถทำงานได้อย่างรวดเร็วความเหนื่อยล้าและปวดตามีแนวโน้มที่จะเกิดขึ้นภายในไม่กี่ชั่วโมงหลังจากทำงานกับส่วนประกอบขนาดเล็กเช่นนั้น เครื่องจักรทำงานตลอดเวลาโดยไม่อ่อนเพลีย

อุปกรณ์เริ่มกระบวนการหยิบและวางโดยหยิบบอร์ด PCB ขึ้นพร้อมที่จับสูญญากาศและย้ายไปยังสถานีรับและวาง จากนั้นหุ่นยนต์จะ orients PCB ที่สถานีและเริ่มใช้ SMT กับพื้นผิว PCB ส่วนประกอบเหล่านี้จะถูกวางไว้ด้านบนของหัวบัดกรีในสถานที่ที่ได้เตรียมการไว้ล่วงหน้า

ขั้นตอนที่ 3: Reflow บัดกรี

เมื่อวางประสานและส่วนประกอบติดพื้นผิวทั้งหมดที่พวกเขาต้องอยู่ที่นั่น ซึ่งหมายถึงการวางประสานจำเป็นต้องแข็งส่วนประกอบยึดมั่นในคณะกรรมการ การประกอบ PCB ทำสิ่งนี้ได้สำเร็จผ่านกระบวนการที่เรียกว่า "reflow"

หลังจากกระบวนการเลือกและวางเสร็จสิ้นบอร์ด PCB จะถูกโอนไปยังสายพานลำเลียง สายพานลำเลียงนี้เคลื่อนผ่านเตาอบ reflow ขนาดใหญ่ซึ่งคล้ายกับเตาอบพิซซ่าเชิงพาณิชย์ เตาอบนี้ประกอบด้วยชุดของเครื่องทำความร้อนซึ่งจะค่อย ๆ ร้อนบอร์ดกับอุณหภูมิประมาณ 250 องศาเซลเซียสหรือ 480 องศาฟาเรนไฮต์ นี่คือร้อนพอที่จะละลายประสานในการวางประสาน

เมื่อประสานละลาย PCB ยังคงเคลื่อนที่ผ่านเตาอบ มันผ่านชุดของเครื่องทำความร้อนเย็นซึ่งช่วยให้ประสานละลายที่จะเย็นและแข็งในลักษณะการควบคุม สิ่งนี้จะสร้างรอยประสานแบบถาวรเพื่อเชื่อมต่อ SMD เข้ากับ PCB

PCBA จำนวนมากต้องการการพิจารณาเป็นพิเศษในระหว่างการ reflow โดยเฉพาะอย่างยิ่งสำหรับ PCB Assembly แบบสองด้าน แอสเซมบลี PCB แบบสองด้านจำเป็นต้องมี stenciling และ reflowing แต่ละด้านแยกจากกัน ครั้งแรกด้านที่มีชิ้นส่วนน้อยลงและเล็กลงจะถูก stenciled วางและ reflowed ตามด้วยอีกด้านหนึ่ง

ขั้นตอนที่ 4: การตรวจสอบและควบคุมคุณภาพ

เมื่อส่วนประกอบพื้นผิวยึดติดอยู่กับที่หลังจากกระบวนการ reflow ซึ่งไม่สามารถใช้งานได้กับ PCBA และบอร์ดประกอบจะต้องได้รับการทดสอบสำหรับการใช้งาน บ่อยครั้งที่การเคลื่อนไหวในระหว่างกระบวนการ reflow จะส่งผลให้คุณภาพการเชื่อมต่อไม่ดีหรือขาดการเชื่อมต่ออย่างสมบูรณ์ กางเกงขาสั้นยังเป็นผลข้างเคียงที่พบบ่อยของการเคลื่อนไหวนี้เนื่องจากส่วนประกอบที่วางผิดตำแหน่งบางครั้งสามารถเชื่อมต่อบางส่วนของวงจรที่ไม่ควรเชื่อมต่อ

การตรวจสอบข้อผิดพลาดและการจัดแนวที่ไม่เหมาะสมอาจเกี่ยวข้องกับหนึ่งในวิธีการตรวจสอบที่แตกต่างกันหลายวิธี วิธีการตรวจสอบที่พบบ่อยที่สุด ได้แก่ :

•การตรวจสอบด้วยตนเอง : แม้จะมีแนวโน้มการพัฒนาของการผลิตแบบอัตโนมัติและการผลิตอย่างชาญฉลาด แต่การตรวจสอบด้วยตนเองนั้นยังต้องพึ่งพากระบวนการประกอบ PCB สำหรับแบตช์ขนาดเล็กการตรวจสอบด้วยตาเปล่าโดยนักออกแบบเป็นวิธีที่มีประสิทธิภาพในการรับรองคุณภาพของ PCB หลังจากกระบวนการ reflow อย่างไรก็ตามวิธีนี้กลายเป็นทำไม่ได้มากขึ้นและไม่ถูกต้องตามจำนวนแผงตรวจสอบเพิ่มขึ้น การดูส่วนประกอบขนาดเล็กเช่นนั้นเป็นเวลานานกว่าหนึ่งชั่วโมงอาจทำให้เกิดความล้าทางแสงซึ่งส่งผลให้การตรวจสอบมีความแม่นยำน้อยลง

•การตรวจสอบ ด้วยแสงอัตโนมัติ: การตรวจสอบด้วยแสงอัตโนมัติเป็นวิธีการตรวจสอบที่เหมาะสมกว่าสำหรับชุด PCBA ขนาดใหญ่ เครื่องตรวจสอบด้วยแสงอัตโนมัติหรือที่รู้จักกันในชื่อเครื่อง AOI ใช้ชุดกล้องที่มีกำลังแรงสูงเพื่อ "ดู" PCBs กล้องเหล่านี้ถูกจัดเรียงในมุมต่าง ๆ เพื่อดูการเชื่อมต่อแบบบัดกรี การเชื่อมต่อประสานที่มีคุณภาพที่แตกต่างกันสะท้อนแสงในรูปแบบที่แตกต่างกันทำให้ AOI สามารถรับรู้การประสานที่มีคุณภาพต่ำ AOI ทำสิ่งนี้ด้วยความเร็วสูงมากทำให้สามารถประมวลผล PCB จำนวนมากในเวลาอันสั้น

•การตรวจ X-ray : อีกวิธีการหนึ่งในการตรวจสอบที่เกี่ยวข้องกับรังสีเอกซ์ นี่เป็นวิธีการตรวจสอบที่ใช้กันทั่วไปน้อยกว่า - มักใช้กับ PCB ที่มีความซับซ้อนมากขึ้น X-ray ช่วยให้ผู้ดูมองผ่านเลเยอร์และแสดงเลเยอร์ด้านล่างเพื่อระบุปัญหาที่ซ่อนอยู่

ชะตากรรมของบอร์ดที่ชำรุดนั้นขึ้นอยู่กับมาตรฐานของ บริษัท PCBA พวกเขาจะถูกส่งกลับไปให้ล้างและทำใหม่หรือทิ้ง

ไม่ว่าการตรวจสอบจะพบข้อผิดพลาดอย่างใดอย่างหนึ่งเหล่านี้หรือไม่ขั้นตอนต่อไปของกระบวนการคือการทดสอบชิ้นส่วนเพื่อให้แน่ใจว่าทำในสิ่งที่ควรทำ สิ่งนี้เกี่ยวข้องกับการทดสอบการเชื่อมต่อ PCB เพื่อคุณภาพ บอร์ดที่ต้องการเขียนโปรแกรมหรือสอบเทียบต้องการขั้นตอนมากขึ้นในการทดสอบการทำงานที่เหมาะสม

การตรวจสอบดังกล่าวสามารถเกิดขึ้นเป็นประจำหลังจากกระบวนการ reflow เพื่อระบุปัญหาที่อาจเกิดขึ้น การตรวจสอบปกติเหล่านี้สามารถมั่นใจได้ว่าพบข้อผิดพลาดและได้รับการแก้ไขโดยเร็วที่สุดซึ่งจะช่วยให้ทั้งผู้ผลิตและผู้ออกแบบประหยัดเวลาแรงงานและวัสดุ

ขั้นตอนที่ 5: การแทรกส่วนประกอบผ่านช่อง

ขึ้นอยู่กับประเภทของบอร์ดภายใต้ PCBA บอร์ดอาจมีส่วนประกอบที่หลากหลายนอกเหนือจาก SMD ปกติ เหล่านี้รวมถึงส่วนประกอบชุบผ่านรูหรือส่วนประกอบ PTH

การชุบผ่านรูเป็นรูใน PCB ที่ชุบตลอดทางผ่านบอร์ด ส่วนประกอบ PCB ใช้รูเหล่านี้เพื่อส่งสัญญาณจากด้านหนึ่งของบอร์ดไปยังอีกด้านหนึ่ง ในกรณีนี้การวางบัดกรีจะไม่ทำอะไรเลยเพราะการวางจะวิ่งตรงผ่านรูโดยไม่มีโอกาสติด

แทนการวางแบบบัดกรีส่วนประกอบ PTH ต้องการวิธีการบัดกรีแบบพิเศษในกระบวนการประกอบ PCB ภายหลัง:

•การบัดกรีด้วยตนเอง : การแทรกด้วยตนเองผ่านรูเป็นกระบวนการที่ไม่ซับซ้อน โดยทั่วไปแล้วบุคคลหนึ่งคนที่สถานีเดียวจะได้รับมอบหมายด้วยการแทรกองค์ประกอบหนึ่งเข้าไปใน PTH ที่กำหนด เมื่อเสร็จแล้วบอร์ดจะถูกโอนไปยังสถานีถัดไปซึ่งบุคคลอื่นกำลังทำงานเพื่อแทรกส่วนประกอบที่แตกต่างกัน วัฏจักรยังคงดำเนินต่อไปสำหรับ PTH แต่ละอันที่จะต้องมีการติดตั้ง นี่อาจเป็นกระบวนการที่มีความยาวขึ้นอยู่กับจำนวนของส่วนประกอบ PTH ที่ต้องใส่ในระหว่างรอบ PCBA บริษัท ส่วนใหญ่พยายามหลีกเลี่ยงการออกแบบด้วยส่วนประกอบ PTH โดยเฉพาะเพื่อจุดประสงค์นี้ แต่ส่วนประกอบ PTH ยังคงเป็นเรื่องธรรมดาในการออกแบบ PCB

•การบัดกรีด้วยคลื่น : การบัดกรีด้วยคลื่นเป็นเวอร์ชันอัตโนมัติของการบัดกรีด้วยมือ แต่เกี่ยวข้องกับกระบวนการที่แตกต่างกันมาก เมื่อใส่ส่วนประกอบ PTH เข้าที่แล้วบอร์ดจะติดตั้งสายพานลำเลียงอีกอันหนึ่ง ในครั้งนี้สายพานลำเลียงจะไหลผ่านเตาอบแบบพิเศษซึ่งคลื่นของการหลอมเหลวจะถูกชะล้างที่ด้านล่างของบอร์ด ทหารนี้หมุดทั้งหมดที่ด้านล่างของบอร์ดในครั้งเดียว การบัดกรีแบบนี้แทบจะเป็นไปไม่ได้สำหรับ PCB แบบสองด้านเนื่องจากการบัดกรีทั้ง PCB จะทำให้ชิ้นส่วนอิเล็กทรอนิกส์ที่บอบบางนั้นไร้ประโยชน์

หลังจากกระบวนการบัดกรีเสร็จสิ้น PCB สามารถไปยังการตรวจสอบขั้นสุดท้ายหรือสามารถดำเนินการผ่านขั้นตอนก่อนหน้าได้หาก PCB ต้องการชิ้นส่วนเพิ่มเติมที่เพิ่มเข้ามาหรือประกอบอีกด้านหนึ่ง

ขั้นตอนที่ 6: การตรวจสอบขั้นสุดท้ายและการทดสอบการใช้งาน

หลังจากขั้นตอนการบัดกรีของกระบวนการ PCBA เสร็จสิ้นการตรวจสอบขั้นสุดท้ายจะทดสอบ PCB สำหรับการทำงาน การตรวจสอบนี้เรียกว่า "การทดสอบการทำงาน" การทดสอบทำให้ PCB ผ่านก้าวของมันจำลองสถานการณ์ปกติที่ PCB จะทำงาน สัญญาณกำลังและสัญญาณจำลองทำงานผ่าน PCB ในการทดสอบนี้ในขณะที่ผู้ทดสอบทำการตรวจสอบลักษณะทางไฟฟ้าของ PCB

หากคุณสมบัติเหล่านี้รวมถึงแรงดันไฟฟ้ากระแสหรือสัญญาณแสดงความผันผวนที่ไม่สามารถยอมรับได้หรือยอดเขาที่อยู่นอกช่วงที่กำหนดไว้ PCB จะล้มเหลวในการทดสอบ PCB ที่ล้มเหลวนั้นสามารถนำกลับมาใช้ใหม่หรือรีไซเคิลได้ขึ้นอยู่กับมาตรฐานของ บริษัท

การทดสอบเป็นขั้นตอนสุดท้ายและสำคัญที่สุดในกระบวนการประกอบ PCB เนื่องจากเป็นตัวกำหนดความสำเร็จหรือความล้มเหลวของกระบวนการ การทดสอบนี้ยังเป็นสาเหตุที่การทดสอบและตรวจสอบเป็นประจำตลอดทั้งกระบวนการประกอบมีความสำคัญเช่นกัน

หลังจาก PCBA

เพียงกล่าวได้ว่ากระบวนการประกอบ PCB อาจเป็นสิ่งสกปรกได้ การบัดกรีวางทิ้งไว้ข้างหลังจำนวนฟลักซ์ในขณะที่การจัดการของมนุษย์สามารถถ่ายโอนน้ำมันและสิ่งสกปรกจากนิ้วมือและเสื้อผ้าไปยังพื้นผิว PCB เมื่อทำเสร็จแล้วผลลัพธ์ที่ได้อาจดูสกปรกเล็กน้อยซึ่งเป็นทั้งความสวยงามและปัญหาที่ใช้งานได้จริง

หลังจากเดือนที่เหลืออยู่บน PCB ฟลักซ์ที่เหลือจะเริ่มมีกลิ่นและรู้สึกเหนียว มันยังมีสภาพเป็นกรดซึ่งสามารถสร้างความเสียหายให้กับข้อต่อเมื่อเวลาผ่านไป นอกจากนี้ความพึงพอใจของลูกค้ามีแนวโน้มที่จะประสบเมื่อการจัดส่ง PCBs ใหม่ถูกปกคลุมไปด้วยสารตกค้างและลายนิ้วมือ ด้วยเหตุผลเหล่านี้การล้างผลิตภัณฑ์หลังจากเสร็จสิ้นขั้นตอนการบัดกรีทั้งหมดจึงเป็นสิ่งสำคัญ

เครื่องซักผ้าแรงดันสูงสเตนเลสสตีลที่ใช้น้ำปราศจากไอออนเป็นเครื่องมือที่ดีที่สุดในการกำจัดสิ่งตกค้างจาก PCB การล้าง PCBs ในน้ำที่ไม่มีไอออนจะไม่เป็นอันตรายต่ออุปกรณ์ นี่เป็นเพราะมันเป็นไอออนในน้ำปกติที่สร้างความเสียหายให้กับวงจรไม่ใช่น้ำเอง ดังนั้นน้ำที่ปราศจากไอออนจึงไม่เป็นอันตรายต่อ PCB เนื่องจากวงจรการซัก

หลังจากการซักวงจรการอบแห้งที่รวดเร็วด้วยลมอัดทำให้ PCB สำเร็จรูปเสร็จแล้วพร้อมสำหรับบรรจุภัณฑ์และการจัดส่ง

ความแตกต่างระหว่าง PCBAs: การประกอบ THT, SMT Assembly และเทคโนโลยีแบบผสม

กระบวนการประกอบ Thru-Hole (THT)

ในฐานะที่เป็นวิธีการประกอบ PCB แบบดั้งเดิมกระบวนการติดตั้งผ่านรูทำได้โดยการทำงานร่วมกันของขั้นตอนแบบแมนนวลและขั้นตอนอัตโนมัติ

•ขั้นตอนที่ 1: การจัดวางส่วนประกอบ - ขั้นตอนนี้ทำได้โดยเจ้าหน้าที่วิศวกรรมมืออาชีพ วิศวกรต้องการอย่างรวดเร็ว แต่แม่นยำวางองค์ประกอบบนตำแหน่งที่สอดคล้องกันตามไฟล์ออกแบบ PCB ของลูกค้า การจัดวางชิ้นส่วนจะต้องเป็นไปตามข้อบังคับและมาตรฐานการทำงานของกระบวนการติดตั้งผ่านรูเพื่อรับประกันผลิตภัณฑ์คุณภาพสูง ตัวอย่างเช่นพวกเขาจะต้องชี้แจงขั้วและการวางแนวของส่วนประกอบเพื่อหยุดการทำงานของส่วนประกอบที่มีผลต่อส่วนประกอบโดยรอบเพื่อให้การจัดวางองค์ประกอบที่สมบูรณ์เข้ากันได้กับมาตรฐานที่สอดคล้องกันและการสวมใส่สายรัดข้อมือป้องกันไฟฟ้าสถิตย์

•ขั้นตอนที่ 2: การตรวจสอบและการแก้ไข - เมื่อการจัดวางองค์ประกอบเสร็จสมบูรณ์บอร์ดจะถูกวางไว้ในกรอบการขนส่งที่ตรงกันโดยที่บอร์ดที่เสียบส่วนประกอบจะได้รับการตรวจสอบโดยอัตโนมัติเพื่อพิจารณาว่าส่วนประกอบถูกต้องหรือไม่ หากพบปัญหาเกี่ยวกับการจัดวางองค์ประกอบคุณสามารถแก้ไขได้โดยง่ายในทันที หลังจากทั้งหมดนี้เกิดขึ้นก่อนการบัดกรีในกระบวนการ PCBA

•ขั้นตอนที่ 3: การบัดกรีด้วยคลื่น - ตอนนี้ส่วนประกอบ THT ควรได้รับการบัดกรีอย่างถูกต้องบนแผงวงจร ในระบบการบัดกรีแบบคลื่นคณะกรรมการจะเคลื่อนที่อย่างช้าๆเหนือคลื่นของการบัดกรีเหลวที่อุณหภูมิสูงประมาณ 500 ° F หลังจากนั้นสามารถนำไปสู่การเชื่อมต่อสายไฟหรือสายไฟทั้งหมดเพื่อให้ส่วนประกอบของรูทะลุเข้ากับบอร์ดแน่น

กระบวนการประกอบเทคโนโลยี Surface Mount (SMT)

เมื่อเทียบกับกระบวนการติดตั้งผ่านรูรูกระบวนการติดตั้งที่พื้นผิวมีความโดดเด่นในแง่ของประสิทธิภาพการผลิตเนื่องจากมีกระบวนการประกอบ PCB ที่ประกอบเข้าด้วยกันโดยอัตโนมัติตั้งแต่การพิมพ์วางประสานเลือกและวางและบัดกรีบัดกรี

•ขั้นตอนที่ 1: การพิมพ์วางประสาน - วางประสานถูกนำไปใช้บนกระดานผ่านเครื่องพิมพ์วางประสาน เทมเพลตทำให้มั่นใจได้ว่าวางประสานได้อย่างถูกต้องในสถานที่ที่ถูกต้องซึ่งส่วนประกอบจะถูกติดตั้งซึ่งเรียกว่าหน้าจอลายฉลุหรือประสาน เนื่องจากคุณภาพของการพิมพ์แปะประสานนั้นเกี่ยวข้องโดยตรงกับคุณภาพของการบัดกรีผู้ผลิต PCBA ที่เน้นผลิตภัณฑ์ที่มีคุณภาพสูงมักจะดำเนินการตรวจสอบหลังจากการพิมพ์แปะบัดกรีผ่านการตรวจสอบการบัดกรีแบบประสาน การตรวจสอบนี้รับประกันว่าการพิมพ์นั้นได้บรรลุตามข้อบังคับและมาตรฐาน หากพบข้อบกพร่องในการพิมพ์การวางประสานการพิมพ์จะต้องทำใหม่หรือวางประสานจะถูกล้างออกก่อนการพิมพ์ที่สอง

•ขั้นตอนที่ 2: การติดตั้งส่วนประกอบ - หลังจากออกมาจากเครื่องพิมพ์วางประสาน PCB จะถูกส่งโดยอัตโนมัติไปยังเครื่องเลือกและวางที่ส่วนประกอบหรือไอซีจะถูกติดตั้งบนแผ่นที่สอดคล้องกันในผลของความตึงเครียดของประสานวาง ส่วนประกอบจะถูกติดตั้งบนบอร์ด PCB ผ่านวงล้อส่วนประกอบในเครื่อง คล้ายกับม้วนฟิล์มม้วนส่วนประกอบที่บรรจุส่วนประกอบหมุนเพื่อให้ชิ้นส่วนกับเครื่องซึ่งจะติดชิ้นส่วนกับบอร์ดอย่างรวดเร็ว

•ขั้นตอนที่ 3: Reflow Soldering - หลังจากวางส่วนประกอบทุกชิ้นแล้วบอร์ดจะผ่านเตาหลอมยาว 23 ฟุต อุณหภูมิ 500 ° F เป็นสาเหตุให้การบัดกรีประสานเป็นของเหลว ตอนนี้ส่วนประกอบ SMD ถูกผูกเข้ากับบอร์ดอย่างแน่นหนา

เทคโนโลยีผสม

ด้วยการพัฒนาวิทยาศาสตร์และเทคโนโลยีที่ทันสมัยผลิตภัณฑ์อิเล็กทรอนิกส์มีความซับซ้อนมากขึ้นเรื่อย ๆ ผลักดันแผงวงจร PCB ที่มีขนาดเล็กและซับซ้อน แทบเป็นไปไม่ได้สำหรับ PCBA ที่มีส่วนประกอบเพียงประเภทเดียวที่เข้าร่วม

บอร์ดส่วนใหญ่มีส่วนประกอบ Thru-hole และส่วนประกอบ SMD ซึ่งต้องการการทำงานร่วมกันของเทคโนโลยี Thru-hole และเทคโนโลยี Surface Mount อย่างไรก็ตามการบัดกรีเป็นกระบวนการที่ซับซ้อนซึ่งมีแนวโน้มที่จะได้รับผลกระทบจากองค์ประกอบมากเกินไป ดังนั้นจึงเป็นเรื่องสำคัญอย่างยิ่งที่จะต้องจัดลำดับของเทคโนโลยี thru-hole และเทคโนโลยี mount surface ให้ดียิ่งขึ้น

PCBA ที่มีการใช้เทคโนโลยีผสมควรดำเนินการในสถานการณ์ต่อไปนี้:

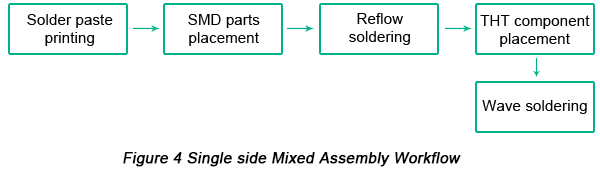

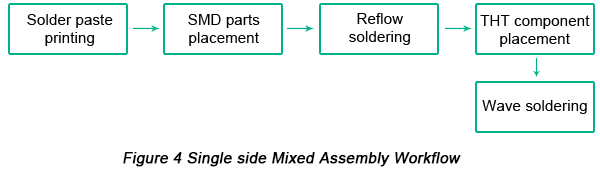

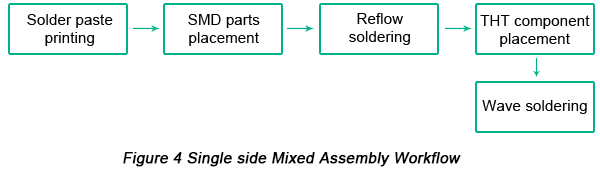

•การประกอบแบบผสม ด้านเดียว: การประกอบแบบผสมด้านเดียวเป็นไปตามขั้นตอนการผลิตต่อไปนี้: หมายเหตุ: การบัดกรีด้วยมือสามารถใช้แทนการบัดกรีด้วยคลื่นเมื่อจำเป็นต้องใช้ส่วนประกอบ THT เพียงเล็กน้อยในการประกอบประเภทนี้

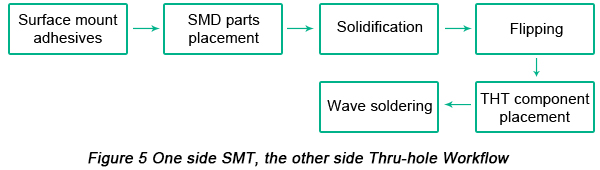

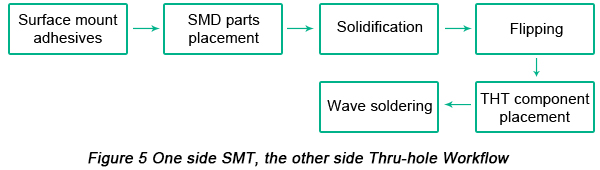

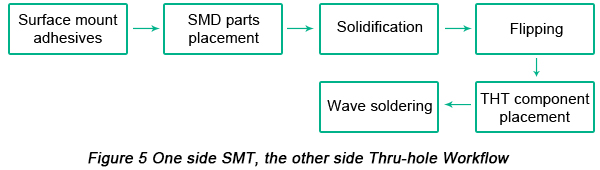

• SMT ด้านเดียวและด้านเดียว THT : หมายเหตุ - ไม่แนะนำให้ใช้ขั้นตอนการประกอบ PCB ประเภทนี้เนื่องจากกาวจะเป็นภาระต้นทุน PCBA และอาจนำไปสู่ปัญหาการบัดกรี

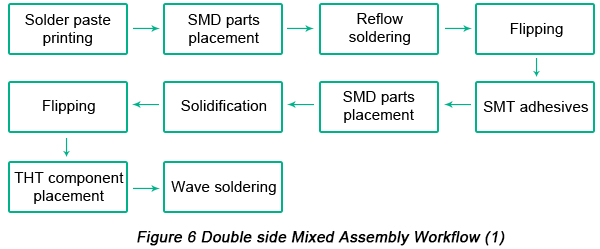

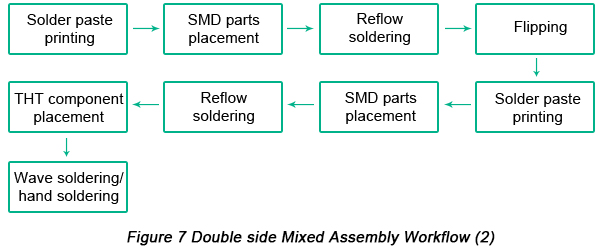

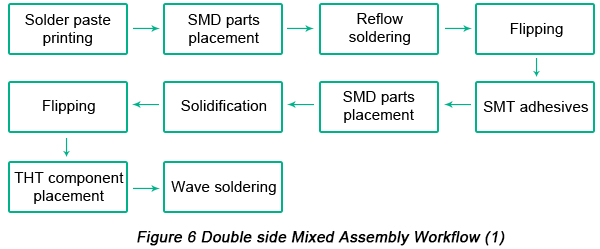

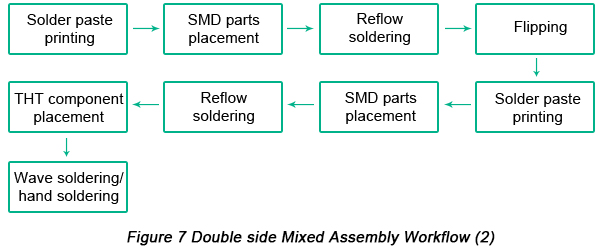

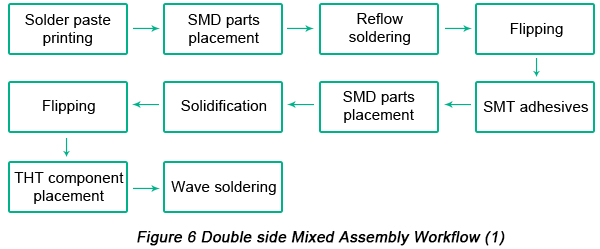

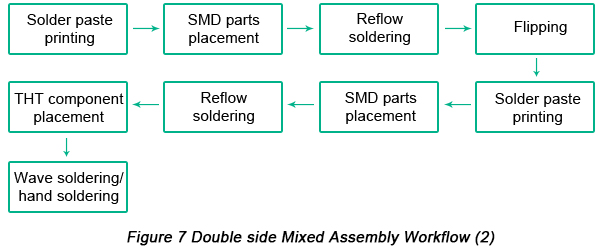

• Double Side Mixed Assembly : ในแง่ของวิธีการประกอบแบบผสมสองด้านมีสองทางเลือกคือ PCBA พร้อมการใช้กาวและ PCBA โดยไม่ต้องใช้ การใช้กาวเพิ่มต้นทุนโดยรวมของการประกอบ PCB ยิ่งไปกว่านั้นในระหว่างกระบวนการ PCBA นี้การทำความร้อนจะต้องดำเนินการสามครั้งซึ่งมีแนวโน้มที่จะนำไปสู่ประสิทธิภาพที่ต่ำ

จากการเปรียบเทียบระหว่างขั้นตอนการประกอบแบบผสมที่แนะนำข้างต้นสามารถสรุปได้ว่าการบัดกรีด้วยมือนั้นทำงานได้ดีสำหรับการประกอบ PCB ที่ต้องใช้กับส่วนประกอบจำนวนมากทั้งสองด้านซึ่งส่วนประกอบ SMD นั้นมากกว่าส่วนประกอบ THT ดังนั้นเมื่อเผชิญหน้ากับสถานการณ์เมื่อจำเป็นต้องมีส่วนประกอบ THT จำนวนน้อยมันก็คือการบัดกรีด้วยคลื่นที่แนะนำ

การประกอบ PCB ต้องดำเนินการผ่านกระบวนการที่ซับซ้อนและมีเทคนิคซึ่งต้องคำนึงถึงองค์ประกอบจำนวนมากอย่างระมัดระวังและการปรับเปลี่ยนเล็กน้อยอาจทำให้เกิดการเปลี่ยนแปลงอย่างมากต่อต้นทุนและคุณภาพของผลิตภัณฑ์ คำอธิบายเกี่ยวกับกระบวนการประกอบ PCB ในบทความนี้เป็นเพียงแค่กระบวนการและเทคโนโลยี PCBA ทั่วไป กระบวนการผลิตที่ใช้งานได้จริงนั้นส่วนใหญ่แล้วได้รับอิทธิพลจากไฟล์ออกแบบและความต้องการเฉพาะของลูกค้า เป็นผลให้วิธีการประเมินประกอบ PCB ที่เชื่อถือได้กลายเป็นคำถามที่สำคัญที่ลูกค้าต้องคิดก่อนที่จะสั่ง PCBA

ผู้เชี่ยวชาญ PCBA

PCBCart เป็นผู้ให้บริการโซลูชั่น PCB ชั้นนำ เราสามารถครอบคลุมความต้องการ PCB ของคุณตั้งแต่การจัดหาชิ้นส่วนไปจนถึงการประกอบอิเล็กทรอนิกส์ เราจะช่วยคุณในแต่ละขั้นตอนและมอบความเชี่ยวชาญที่ครอบคลุมและการประกันคุณภาพให้กับคุณ

บ้าน

>

ข่าว

>

ข่าวบริษัท เกี่ยวกับ-วิธีการทดสอบ PCB

วิธีการทดสอบ PCB

2018-12-03

กระบวนการประกอบแผงวงจรพิมพ์ (PCBA)

เครื่องใช้ไฟฟ้าเป็นส่วนสำคัญของชีวิตประจำวันของเรา ทุกอย่างตั้งแต่สมาร์ทโฟนของเราไปจนถึงรถยนต์ของเรามีส่วนประกอบอิเล็กทรอนิกส์ หัวใจของอุปกรณ์อิเล็กทรอนิกส์เหล่านี้คือแผงวงจรพิมพ์หรือที่เรียกว่า PCB

คนส่วนใหญ่รู้จักแผงวงจรพิมพ์เมื่อพวกเขาเห็น เหล่านี้คือชิปสีเขียวขนาดเล็กที่ครอบคลุมในเส้นและชิ้นส่วนทองแดงที่คุณจะพบในหัวใจของอุปกรณ์อิเล็กทรอนิกส์ที่น่าเสียใจ ทำจากไฟเบอร์กลาส, เส้นทองแดงและชิ้นส่วนโลหะอื่น ๆ บอร์ดเหล่านี้จัดขึ้นพร้อมกับอีพ็อกซี่และหุ้มด้วยหน้ากากประสาน หน้ากากประสานนี้เป็นที่ที่มีลักษณะเป็นสีเขียว

อย่างไรก็ตามคุณเคยสังเกตบอร์ดที่มีส่วนประกอบติดแน่นอยู่หรือไม่? อย่าถือว่าพวกเขาเป็นเพียงแค่การตกแต่งบอร์ด PCB แผงวงจรขั้นสูงจะไม่สามารถใช้งานได้จนกว่าส่วนประกอบจะติดตั้งอยู่ PCB ที่มีส่วนประกอบติดตั้งอยู่เรียกว่า PCB ประกอบและกระบวนการผลิตเรียกว่า PCB assembly หรือ PCBA สั้น ๆ เส้นทองแดงบนบอร์ดเปล่าเรียกว่าร่องรอยการเชื่อมต่อไฟฟ้าและส่วนประกอบต่าง ๆ ซึ่งกันและกัน พวกเขาใช้สัญญาณระหว่างคุณสมบัติเหล่านี้ช่วยให้แผงวงจรทำงานในวิธีที่ออกแบบมาโดยเฉพาะ ฟังก์ชั่นเหล่านี้มีตั้งแต่แบบง่ายจนถึงแบบซับซ้อน แต่ขนาดของ PCB อาจเล็กกว่าภาพขนาดย่อ

ดังนั้นอุปกรณ์เหล่านี้ทำอย่างไร กระบวนการประกอบ PCB นั้นเป็นกระบวนการที่ง่ายประกอบด้วยขั้นตอนอัตโนมัติและคู่มือหลายขั้นตอน ในแต่ละขั้นตอนของกระบวนการผู้ผลิตบอร์ดมีทั้งตัวเลือกแบบแมนนวลและแบบอัตโนมัติให้เลือก เพื่อช่วยให้คุณเข้าใจกระบวนการ PCBA ได้ดีขึ้นตั้งแต่ต้นจนจบเราได้อธิบายรายละเอียดในแต่ละขั้นตอนด้านล่าง

พื้นฐานการออกแบบ PCB

กระบวนการ PCBA จะเริ่มต้นด้วยหน่วยพื้นฐานที่สุดของ PCB: ฐานซึ่งประกอบด้วยหลายชั้นและแต่ละคนมีบทบาทสำคัญในการทำงานของ PCB ขั้นสุดท้าย เลเยอร์สลับเหล่านี้รวมถึง:

•วัสดุพิมพ์ : เป็นวัสดุพื้นฐานของ PCB มันทำให้ PCB มีความแข็งแกร่ง

•ทองแดง : ฟอยล์ทองแดงนำไฟฟ้าบาง ๆ จะถูกเพิ่มเข้าไปในแต่ละหน้าที่การใช้งานของ PCB - ในด้านหนึ่งถ้าเป็น PCB ด้านเดียวและทั้งสองด้านหากเป็น PCB สองด้าน นี่คือชั้นของร่องรอยทองแดง

•หน้ากากประสาน : ที่ด้านบนสุดของชั้นทองแดงคือหน้ากากประสานซึ่งทำให้ PCB แต่ละชุดมีสีเขียวที่เป็นลักษณะเฉพาะ มันป้องกันร่องรอยทองแดงจากการสัมผัสวัสดุตัวนำอื่น ๆ โดยไม่ได้ตั้งใจซึ่งอาจส่งผลในระยะสั้น ในคำอื่น ๆ ประสานที่เก็บทุกอย่างในสถานที่ รูในหน้ากากประสานเป็นที่ประสานถูกนำไปใช้เพื่อแนบส่วนประกอบกับบอร์ด หน้ากากประสานเป็นขั้นตอนสำคัญสำหรับการผลิต PCBA ที่ราบรื่นเนื่องจากจะหยุดการบัดกรีไม่ให้เกิดขึ้นกับชิ้นส่วนที่ไม่ต้องการโดยหลีกเลี่ยงการสวมกางเกงขาสั้น

•ซิลค์สกรีน : ซิลค์สกรีนสีขาวเป็นชั้นสุดท้ายบนบอร์ด PCB เลเยอร์นี้จะเพิ่มเลเบลให้กับ PCB ในรูปแบบของตัวละครและสัญลักษณ์ สิ่งนี้ช่วยระบุฟังก์ชั่นของแต่ละองค์ประกอบบนกระดาน

วัสดุและส่วนประกอบเหล่านี้ส่วนใหญ่ยังคงเหมือนเดิมในทุก PCB ยกเว้นสารตั้งต้น วัสดุพื้นผิวของ PCB เปลี่ยนแปลงตามคุณสมบัติเฉพาะเช่นค่าใช้จ่ายและความสามารถในการดัดงอ - ผู้ออกแบบแต่ละคนกำลังมองหาผลิตภัณฑ์สำเร็จรูป

PCB หลักสามประเภทประกอบด้วย:

• Rigid PCB : PCB พื้นฐานชนิดที่พบมากที่สุดคือ PCB ที่มีความแข็งซึ่งคิดเป็น PCBA ส่วนใหญ่ แกนกลางที่แข็งแกร่งของ PCB ที่แข็งช่วยให้ความแข็งแกร่งและความหนาของบอร์ด ฐาน PCB แบบยืดหยุ่นเหล่านี้ประกอบด้วยวัสดุที่แตกต่างกันเล็กน้อย ที่พบมากที่สุดคือไฟเบอร์กลาสหรือที่เรียกว่า "FR4" PCBs ที่มีราคาถูกกว่านั้นทำมาจากวัสดุเช่นอิพอกซีหรือฟีนอลิกแม้ว่าจะมีความทนทานน้อยกว่า FR4

• Flexible PCB : Flexible PCBs ให้ความยืดหยุ่นมากกว่าบิตที่เข้มงวดกว่า วัสดุของ PCB เหล่านี้มีแนวโน้มที่จะเป็นพลาสติกที่สามารถดัดงอได้และมีอุณหภูมิสูงเช่น Kapton

• Metal Core PCB : บอร์ดเหล่านี้เป็นอีกทางเลือกหนึ่งของบอร์ด FR4 ทั่วไป ทำด้วยแกนโลหะบอร์ดเหล่านี้มีแนวโน้มที่จะกระจายความร้อนได้อย่างมีประสิทธิภาพมากกว่าคนอื่น ๆ สิ่งนี้จะช่วยกระจายความร้อนและปกป้องส่วนประกอบของบอร์ดที่ไวต่อความร้อนมากขึ้น

เทคโนโลยีการติดตั้งมีสองประเภทที่แพร่หลายในอุตสาหกรรม PCBA ที่ทันสมัย:

เทคโนโลยีการติดตั้งบนพื้นผิว : ส่วนประกอบที่ละเอียดอ่อนบางขนาดเล็กมากเช่นตัวต้านทานหรือไดโอดจะถูกวางลงบนพื้นผิวของบอร์ดโดยอัตโนมัติ สิ่งนี้เรียกว่าชุดประกอบ SMD สำหรับอุปกรณ์ยึดพื้นผิว เทคโนโลยีการติดตั้งบนพื้นผิวสามารถใช้กับส่วนประกอบขนาดเล็กและวงจรรวม (ไอซี) ตัวอย่างเช่น PCBCart สามารถติดตั้งแพ็คเกจด้วยขั้นต่ำ ขนาด 01005 ซึ่งเล็กกว่าขนาดของจุดดินสอ

เทคโนโลยี Thru-Hole : ทำงานได้ดีกับส่วนประกอบที่มีสายหรือสายที่ต้องติดตั้งบนบอร์ดโดยเสียบเข้ากับรูบนบอร์ด ส่วนตะกั่วพิเศษจะต้องบัดกรีที่อีกด้านหนึ่งของบอร์ด เทคโนโลยีนี้ใช้กับส่วนประกอบ PCB ที่มีส่วนประกอบขนาดใหญ่เช่นตัวเก็บประจุขดลวดที่จะประกอบ

เนื่องจากความแตกต่างระหว่าง THT และ SMT พวกเขาต้องผ่านกระบวนการประกอบที่แตกต่างกันเช่นกัน บทความต่อไปนี้จะกล่าวถึงข้อพิจารณาด้านวัสดุและการออกแบบอื่น ๆ นอกเหนือจากฐานของ PCB เนื่องจากใช้กับกระบวนการประกอบ PCB ที่เกี่ยวข้องกับ THT, SMT และเทคโนโลยีแบบผสม

ก่อนกระบวนการประกอบ

ขั้นตอนการเตรียมการบางอย่างต้องเกิดขึ้นก่อนที่กระบวนการ PCBA จริงจะเริ่มขึ้น สิ่งนี้จะช่วยให้ผู้ผลิต PCB ประเมินการทำงานของการออกแบบ PCB และรวมถึงการตรวจสอบ DFM เป็นหลัก

บริษัท ส่วนใหญ่ที่เชี่ยวชาญในการประกอบ PCB ต้องการไฟล์การออกแบบของ PCB เพื่อเริ่มต้นพร้อมกับหมายเหตุการออกแบบอื่น ๆ และข้อกำหนดเฉพาะ นี่คือเพื่อให้ บริษัท ประกอบ PCB สามารถตรวจสอบไฟล์ PCB สำหรับปัญหาใด ๆ ที่อาจส่งผลกระทบต่อการทำงานหรือความสามารถในการผลิตของ PCB นี่คือการออกแบบสำหรับตรวจสอบ manufacturability หรือตรวจสอบ DFM สำหรับระยะสั้น

ตรวจสอบ DFM ดูที่ข้อกำหนดการออกแบบทั้งหมดของ PCB โดยเฉพาะการตรวจสอบนี้จะค้นหาคุณลักษณะที่ขาดหายไปซ้ำซ้อนหรือมีปัญหา ปัญหาใด ๆ เหล่านี้อาจมีผลกระทบอย่างรุนแรงและทางลบต่อการทำงานของโครงการสุดท้าย ตัวอย่างเช่นข้อบกพร่องในการออกแบบ PCB ทั่วไปหนึ่งข้อทำให้เว้นระยะห่างน้อยเกินไประหว่างส่วนประกอบ PCB ซึ่งอาจส่งผลให้กางเกงขาสั้นและความผิดปกติอื่น ๆ

โดยการระบุปัญหาที่อาจเกิดขึ้นก่อนเริ่มการผลิตเช็ค DFM สามารถลดต้นทุนการผลิตและลดค่าใช้จ่ายที่ไม่คาดคิด นี่เป็นเพราะการตรวจสอบเหล่านี้ลดจำนวนของบอร์ดที่ถูกทำลาย ในฐานะที่เป็นส่วนหนึ่งของความมุ่งมั่นของเราในด้านคุณภาพในราคาที่ต่ำการตรวจสอบ DFM มาเป็นมาตรฐานกับทุกคำสั่งของโครงการ PCBCart PCBCart ให้การตรวจสอบ DFM และ DFA ฟรีพร้อมกับค่าที่ไม่แพงเนื่องจากการตรวจสอบ Valor DFM / DFA PCBCart ขึ้นอยู่กับว่าเป็นระบบอัตโนมัติที่ให้ความเร็วและความแม่นยำสูง

ขั้นตอนกระบวนการ PCBA จริง

ขั้นตอนที่ 1: วางประสาน Stenciling

ขั้นตอนแรกของการประกอบ PCB คือการใช้การวางประสานกับบอร์ด กระบวนการนี้คล้ายกับการพิมพ์สกรีนเสื้อยกเว้นหน้ากากมาสก์สเตนเลสสตีลบาง ๆ วางอยู่บน PCB สิ่งนี้ทำให้แอสเซมบลีสามารถใช้การวางประสานเท่านั้นบางส่วนของ PCB จะเป็น ชิ้นส่วนเหล่านี้เป็นตำแหน่งที่ส่วนประกอบจะอยู่ใน PCB สำเร็จรูป

Solder paste นั้นเป็นสารสีเทาซึ่งประกอบด้วยลูกโลหะเล็ก ๆ ที่รู้จักกันในชื่อ solder องค์ประกอบของลูกบอลโลหะขนาดเล็กเหล่านี้คือดีบุก 96.5%, เงิน 3% และทองแดง 0.5% วางประสานประสานประสานกับฟลักซ์ซึ่งเป็นสารเคมีที่ออกแบบมาช่วยประสานประสานและประสานกับพื้นผิว วางประสานปรากฏเป็นสีเทาวางและจะต้องนำไปใช้กับบอร์ดในสถานที่ที่เหมาะสมและในปริมาณที่เหมาะสม

ในสาย PCBA แบบมืออาชีพฟิกซ์เจอร์เชิงกลจะเก็บแผ่น PCB และแผ่นโลหะบัดกรีไว้ จากนั้น applicator จะทำการวางประสานบนพื้นที่ที่ต้องการในปริมาณที่แม่นยำ จากนั้นเครื่องจะกระจายแปะทั่วทั้ง stencil และทาให้ทั่วทุกบริเวณที่เปิด หลังจากลบลายฉลุแล้วแผ่นประสานจะยังคงอยู่ในตำแหน่งที่ต้องการ

ขั้นตอนที่ 2: เลือกและวาง

หลังจากใช้การวางประสานกับบอร์ด PCB กระบวนการ PCBA จะย้ายไปที่เครื่องรับและวางอุปกรณ์หุ่นยนต์จะวางส่วนประกอบที่ยึดกับพื้นผิวหรือ SMD บน PCB ที่เตรียมไว้ บัญชี SMDs สำหรับส่วนประกอบที่ไม่ใช่ตัวเชื่อมต่อส่วนใหญ่บน PCB ในปัจจุบัน SMD เหล่านี้จะถูกบัดกรีไปที่พื้นผิวของบอร์ดในขั้นตอนต่อไปของกระบวนการ PCBA

ตามเนื้อผ้านี่เป็นกระบวนการที่ทำด้วยมือโดยใช้แหนบคู่หนึ่งซึ่งผู้ประกอบต้องเลือกและวางส่วนประกอบด้วยมือ ทุกวันนี้โชคดีที่ขั้นตอนนี้เป็นกระบวนการอัตโนมัติในหมู่ผู้ผลิต PCB การเปลี่ยนแปลงนี้เกิดขึ้นส่วนใหญ่เนื่องจากเครื่องจักรมีแนวโน้มที่จะแม่นยำและสอดคล้องกันมากกว่ามนุษย์ ในขณะที่มนุษย์สามารถทำงานได้อย่างรวดเร็วความเหนื่อยล้าและปวดตามีแนวโน้มที่จะเกิดขึ้นภายในไม่กี่ชั่วโมงหลังจากทำงานกับส่วนประกอบขนาดเล็กเช่นนั้น เครื่องจักรทำงานตลอดเวลาโดยไม่อ่อนเพลีย

อุปกรณ์เริ่มกระบวนการหยิบและวางโดยหยิบบอร์ด PCB ขึ้นพร้อมที่จับสูญญากาศและย้ายไปยังสถานีรับและวาง จากนั้นหุ่นยนต์จะ orients PCB ที่สถานีและเริ่มใช้ SMT กับพื้นผิว PCB ส่วนประกอบเหล่านี้จะถูกวางไว้ด้านบนของหัวบัดกรีในสถานที่ที่ได้เตรียมการไว้ล่วงหน้า

ขั้นตอนที่ 3: Reflow บัดกรี

เมื่อวางประสานและส่วนประกอบติดพื้นผิวทั้งหมดที่พวกเขาต้องอยู่ที่นั่น ซึ่งหมายถึงการวางประสานจำเป็นต้องแข็งส่วนประกอบยึดมั่นในคณะกรรมการ การประกอบ PCB ทำสิ่งนี้ได้สำเร็จผ่านกระบวนการที่เรียกว่า "reflow"

หลังจากกระบวนการเลือกและวางเสร็จสิ้นบอร์ด PCB จะถูกโอนไปยังสายพานลำเลียง สายพานลำเลียงนี้เคลื่อนผ่านเตาอบ reflow ขนาดใหญ่ซึ่งคล้ายกับเตาอบพิซซ่าเชิงพาณิชย์ เตาอบนี้ประกอบด้วยชุดของเครื่องทำความร้อนซึ่งจะค่อย ๆ ร้อนบอร์ดกับอุณหภูมิประมาณ 250 องศาเซลเซียสหรือ 480 องศาฟาเรนไฮต์ นี่คือร้อนพอที่จะละลายประสานในการวางประสาน

เมื่อประสานละลาย PCB ยังคงเคลื่อนที่ผ่านเตาอบ มันผ่านชุดของเครื่องทำความร้อนเย็นซึ่งช่วยให้ประสานละลายที่จะเย็นและแข็งในลักษณะการควบคุม สิ่งนี้จะสร้างรอยประสานแบบถาวรเพื่อเชื่อมต่อ SMD เข้ากับ PCB

PCBA จำนวนมากต้องการการพิจารณาเป็นพิเศษในระหว่างการ reflow โดยเฉพาะอย่างยิ่งสำหรับ PCB Assembly แบบสองด้าน แอสเซมบลี PCB แบบสองด้านจำเป็นต้องมี stenciling และ reflowing แต่ละด้านแยกจากกัน ครั้งแรกด้านที่มีชิ้นส่วนน้อยลงและเล็กลงจะถูก stenciled วางและ reflowed ตามด้วยอีกด้านหนึ่ง

ขั้นตอนที่ 4: การตรวจสอบและควบคุมคุณภาพ

เมื่อส่วนประกอบพื้นผิวยึดติดอยู่กับที่หลังจากกระบวนการ reflow ซึ่งไม่สามารถใช้งานได้กับ PCBA และบอร์ดประกอบจะต้องได้รับการทดสอบสำหรับการใช้งาน บ่อยครั้งที่การเคลื่อนไหวในระหว่างกระบวนการ reflow จะส่งผลให้คุณภาพการเชื่อมต่อไม่ดีหรือขาดการเชื่อมต่ออย่างสมบูรณ์ กางเกงขาสั้นยังเป็นผลข้างเคียงที่พบบ่อยของการเคลื่อนไหวนี้เนื่องจากส่วนประกอบที่วางผิดตำแหน่งบางครั้งสามารถเชื่อมต่อบางส่วนของวงจรที่ไม่ควรเชื่อมต่อ

การตรวจสอบข้อผิดพลาดและการจัดแนวที่ไม่เหมาะสมอาจเกี่ยวข้องกับหนึ่งในวิธีการตรวจสอบที่แตกต่างกันหลายวิธี วิธีการตรวจสอบที่พบบ่อยที่สุด ได้แก่ :

•การตรวจสอบด้วยตนเอง : แม้จะมีแนวโน้มการพัฒนาของการผลิตแบบอัตโนมัติและการผลิตอย่างชาญฉลาด แต่การตรวจสอบด้วยตนเองนั้นยังต้องพึ่งพากระบวนการประกอบ PCB สำหรับแบตช์ขนาดเล็กการตรวจสอบด้วยตาเปล่าโดยนักออกแบบเป็นวิธีที่มีประสิทธิภาพในการรับรองคุณภาพของ PCB หลังจากกระบวนการ reflow อย่างไรก็ตามวิธีนี้กลายเป็นทำไม่ได้มากขึ้นและไม่ถูกต้องตามจำนวนแผงตรวจสอบเพิ่มขึ้น การดูส่วนประกอบขนาดเล็กเช่นนั้นเป็นเวลานานกว่าหนึ่งชั่วโมงอาจทำให้เกิดความล้าทางแสงซึ่งส่งผลให้การตรวจสอบมีความแม่นยำน้อยลง

•การตรวจสอบ ด้วยแสงอัตโนมัติ: การตรวจสอบด้วยแสงอัตโนมัติเป็นวิธีการตรวจสอบที่เหมาะสมกว่าสำหรับชุด PCBA ขนาดใหญ่ เครื่องตรวจสอบด้วยแสงอัตโนมัติหรือที่รู้จักกันในชื่อเครื่อง AOI ใช้ชุดกล้องที่มีกำลังแรงสูงเพื่อ "ดู" PCBs กล้องเหล่านี้ถูกจัดเรียงในมุมต่าง ๆ เพื่อดูการเชื่อมต่อแบบบัดกรี การเชื่อมต่อประสานที่มีคุณภาพที่แตกต่างกันสะท้อนแสงในรูปแบบที่แตกต่างกันทำให้ AOI สามารถรับรู้การประสานที่มีคุณภาพต่ำ AOI ทำสิ่งนี้ด้วยความเร็วสูงมากทำให้สามารถประมวลผล PCB จำนวนมากในเวลาอันสั้น

•การตรวจ X-ray : อีกวิธีการหนึ่งในการตรวจสอบที่เกี่ยวข้องกับรังสีเอกซ์ นี่เป็นวิธีการตรวจสอบที่ใช้กันทั่วไปน้อยกว่า - มักใช้กับ PCB ที่มีความซับซ้อนมากขึ้น X-ray ช่วยให้ผู้ดูมองผ่านเลเยอร์และแสดงเลเยอร์ด้านล่างเพื่อระบุปัญหาที่ซ่อนอยู่

ชะตากรรมของบอร์ดที่ชำรุดนั้นขึ้นอยู่กับมาตรฐานของ บริษัท PCBA พวกเขาจะถูกส่งกลับไปให้ล้างและทำใหม่หรือทิ้ง

ไม่ว่าการตรวจสอบจะพบข้อผิดพลาดอย่างใดอย่างหนึ่งเหล่านี้หรือไม่ขั้นตอนต่อไปของกระบวนการคือการทดสอบชิ้นส่วนเพื่อให้แน่ใจว่าทำในสิ่งที่ควรทำ สิ่งนี้เกี่ยวข้องกับการทดสอบการเชื่อมต่อ PCB เพื่อคุณภาพ บอร์ดที่ต้องการเขียนโปรแกรมหรือสอบเทียบต้องการขั้นตอนมากขึ้นในการทดสอบการทำงานที่เหมาะสม

การตรวจสอบดังกล่าวสามารถเกิดขึ้นเป็นประจำหลังจากกระบวนการ reflow เพื่อระบุปัญหาที่อาจเกิดขึ้น การตรวจสอบปกติเหล่านี้สามารถมั่นใจได้ว่าพบข้อผิดพลาดและได้รับการแก้ไขโดยเร็วที่สุดซึ่งจะช่วยให้ทั้งผู้ผลิตและผู้ออกแบบประหยัดเวลาแรงงานและวัสดุ

ขั้นตอนที่ 5: การแทรกส่วนประกอบผ่านช่อง

ขึ้นอยู่กับประเภทของบอร์ดภายใต้ PCBA บอร์ดอาจมีส่วนประกอบที่หลากหลายนอกเหนือจาก SMD ปกติ เหล่านี้รวมถึงส่วนประกอบชุบผ่านรูหรือส่วนประกอบ PTH

การชุบผ่านรูเป็นรูใน PCB ที่ชุบตลอดทางผ่านบอร์ด ส่วนประกอบ PCB ใช้รูเหล่านี้เพื่อส่งสัญญาณจากด้านหนึ่งของบอร์ดไปยังอีกด้านหนึ่ง ในกรณีนี้การวางบัดกรีจะไม่ทำอะไรเลยเพราะการวางจะวิ่งตรงผ่านรูโดยไม่มีโอกาสติด

แทนการวางแบบบัดกรีส่วนประกอบ PTH ต้องการวิธีการบัดกรีแบบพิเศษในกระบวนการประกอบ PCB ภายหลัง:

•การบัดกรีด้วยตนเอง : การแทรกด้วยตนเองผ่านรูเป็นกระบวนการที่ไม่ซับซ้อน โดยทั่วไปแล้วบุคคลหนึ่งคนที่สถานีเดียวจะได้รับมอบหมายด้วยการแทรกองค์ประกอบหนึ่งเข้าไปใน PTH ที่กำหนด เมื่อเสร็จแล้วบอร์ดจะถูกโอนไปยังสถานีถัดไปซึ่งบุคคลอื่นกำลังทำงานเพื่อแทรกส่วนประกอบที่แตกต่างกัน วัฏจักรยังคงดำเนินต่อไปสำหรับ PTH แต่ละอันที่จะต้องมีการติดตั้ง นี่อาจเป็นกระบวนการที่มีความยาวขึ้นอยู่กับจำนวนของส่วนประกอบ PTH ที่ต้องใส่ในระหว่างรอบ PCBA บริษัท ส่วนใหญ่พยายามหลีกเลี่ยงการออกแบบด้วยส่วนประกอบ PTH โดยเฉพาะเพื่อจุดประสงค์นี้ แต่ส่วนประกอบ PTH ยังคงเป็นเรื่องธรรมดาในการออกแบบ PCB

•การบัดกรีด้วยคลื่น : การบัดกรีด้วยคลื่นเป็นเวอร์ชันอัตโนมัติของการบัดกรีด้วยมือ แต่เกี่ยวข้องกับกระบวนการที่แตกต่างกันมาก เมื่อใส่ส่วนประกอบ PTH เข้าที่แล้วบอร์ดจะติดตั้งสายพานลำเลียงอีกอันหนึ่ง ในครั้งนี้สายพานลำเลียงจะไหลผ่านเตาอบแบบพิเศษซึ่งคลื่นของการหลอมเหลวจะถูกชะล้างที่ด้านล่างของบอร์ด ทหารนี้หมุดทั้งหมดที่ด้านล่างของบอร์ดในครั้งเดียว การบัดกรีแบบนี้แทบจะเป็นไปไม่ได้สำหรับ PCB แบบสองด้านเนื่องจากการบัดกรีทั้ง PCB จะทำให้ชิ้นส่วนอิเล็กทรอนิกส์ที่บอบบางนั้นไร้ประโยชน์

หลังจากกระบวนการบัดกรีเสร็จสิ้น PCB สามารถไปยังการตรวจสอบขั้นสุดท้ายหรือสามารถดำเนินการผ่านขั้นตอนก่อนหน้าได้หาก PCB ต้องการชิ้นส่วนเพิ่มเติมที่เพิ่มเข้ามาหรือประกอบอีกด้านหนึ่ง

ขั้นตอนที่ 6: การตรวจสอบขั้นสุดท้ายและการทดสอบการใช้งาน

หลังจากขั้นตอนการบัดกรีของกระบวนการ PCBA เสร็จสิ้นการตรวจสอบขั้นสุดท้ายจะทดสอบ PCB สำหรับการทำงาน การตรวจสอบนี้เรียกว่า "การทดสอบการทำงาน" การทดสอบทำให้ PCB ผ่านก้าวของมันจำลองสถานการณ์ปกติที่ PCB จะทำงาน สัญญาณกำลังและสัญญาณจำลองทำงานผ่าน PCB ในการทดสอบนี้ในขณะที่ผู้ทดสอบทำการตรวจสอบลักษณะทางไฟฟ้าของ PCB

หากคุณสมบัติเหล่านี้รวมถึงแรงดันไฟฟ้ากระแสหรือสัญญาณแสดงความผันผวนที่ไม่สามารถยอมรับได้หรือยอดเขาที่อยู่นอกช่วงที่กำหนดไว้ PCB จะล้มเหลวในการทดสอบ PCB ที่ล้มเหลวนั้นสามารถนำกลับมาใช้ใหม่หรือรีไซเคิลได้ขึ้นอยู่กับมาตรฐานของ บริษัท

การทดสอบเป็นขั้นตอนสุดท้ายและสำคัญที่สุดในกระบวนการประกอบ PCB เนื่องจากเป็นตัวกำหนดความสำเร็จหรือความล้มเหลวของกระบวนการ การทดสอบนี้ยังเป็นสาเหตุที่การทดสอบและตรวจสอบเป็นประจำตลอดทั้งกระบวนการประกอบมีความสำคัญเช่นกัน

หลังจาก PCBA

เพียงกล่าวได้ว่ากระบวนการประกอบ PCB อาจเป็นสิ่งสกปรกได้ การบัดกรีวางทิ้งไว้ข้างหลังจำนวนฟลักซ์ในขณะที่การจัดการของมนุษย์สามารถถ่ายโอนน้ำมันและสิ่งสกปรกจากนิ้วมือและเสื้อผ้าไปยังพื้นผิว PCB เมื่อทำเสร็จแล้วผลลัพธ์ที่ได้อาจดูสกปรกเล็กน้อยซึ่งเป็นทั้งความสวยงามและปัญหาที่ใช้งานได้จริง

หลังจากเดือนที่เหลืออยู่บน PCB ฟลักซ์ที่เหลือจะเริ่มมีกลิ่นและรู้สึกเหนียว มันยังมีสภาพเป็นกรดซึ่งสามารถสร้างความเสียหายให้กับข้อต่อเมื่อเวลาผ่านไป นอกจากนี้ความพึงพอใจของลูกค้ามีแนวโน้มที่จะประสบเมื่อการจัดส่ง PCBs ใหม่ถูกปกคลุมไปด้วยสารตกค้างและลายนิ้วมือ ด้วยเหตุผลเหล่านี้การล้างผลิตภัณฑ์หลังจากเสร็จสิ้นขั้นตอนการบัดกรีทั้งหมดจึงเป็นสิ่งสำคัญ

เครื่องซักผ้าแรงดันสูงสเตนเลสสตีลที่ใช้น้ำปราศจากไอออนเป็นเครื่องมือที่ดีที่สุดในการกำจัดสิ่งตกค้างจาก PCB การล้าง PCBs ในน้ำที่ไม่มีไอออนจะไม่เป็นอันตรายต่ออุปกรณ์ นี่เป็นเพราะมันเป็นไอออนในน้ำปกติที่สร้างความเสียหายให้กับวงจรไม่ใช่น้ำเอง ดังนั้นน้ำที่ปราศจากไอออนจึงไม่เป็นอันตรายต่อ PCB เนื่องจากวงจรการซัก

หลังจากการซักวงจรการอบแห้งที่รวดเร็วด้วยลมอัดทำให้ PCB สำเร็จรูปเสร็จแล้วพร้อมสำหรับบรรจุภัณฑ์และการจัดส่ง

ความแตกต่างระหว่าง PCBAs: การประกอบ THT, SMT Assembly และเทคโนโลยีแบบผสม

กระบวนการประกอบ Thru-Hole (THT)

ในฐานะที่เป็นวิธีการประกอบ PCB แบบดั้งเดิมกระบวนการติดตั้งผ่านรูทำได้โดยการทำงานร่วมกันของขั้นตอนแบบแมนนวลและขั้นตอนอัตโนมัติ

•ขั้นตอนที่ 1: การจัดวางส่วนประกอบ - ขั้นตอนนี้ทำได้โดยเจ้าหน้าที่วิศวกรรมมืออาชีพ วิศวกรต้องการอย่างรวดเร็ว แต่แม่นยำวางองค์ประกอบบนตำแหน่งที่สอดคล้องกันตามไฟล์ออกแบบ PCB ของลูกค้า การจัดวางชิ้นส่วนจะต้องเป็นไปตามข้อบังคับและมาตรฐานการทำงานของกระบวนการติดตั้งผ่านรูเพื่อรับประกันผลิตภัณฑ์คุณภาพสูง ตัวอย่างเช่นพวกเขาจะต้องชี้แจงขั้วและการวางแนวของส่วนประกอบเพื่อหยุดการทำงานของส่วนประกอบที่มีผลต่อส่วนประกอบโดยรอบเพื่อให้การจัดวางองค์ประกอบที่สมบูรณ์เข้ากันได้กับมาตรฐานที่สอดคล้องกันและการสวมใส่สายรัดข้อมือป้องกันไฟฟ้าสถิตย์

•ขั้นตอนที่ 2: การตรวจสอบและการแก้ไข - เมื่อการจัดวางองค์ประกอบเสร็จสมบูรณ์บอร์ดจะถูกวางไว้ในกรอบการขนส่งที่ตรงกันโดยที่บอร์ดที่เสียบส่วนประกอบจะได้รับการตรวจสอบโดยอัตโนมัติเพื่อพิจารณาว่าส่วนประกอบถูกต้องหรือไม่ หากพบปัญหาเกี่ยวกับการจัดวางองค์ประกอบคุณสามารถแก้ไขได้โดยง่ายในทันที หลังจากทั้งหมดนี้เกิดขึ้นก่อนการบัดกรีในกระบวนการ PCBA

•ขั้นตอนที่ 3: การบัดกรีด้วยคลื่น - ตอนนี้ส่วนประกอบ THT ควรได้รับการบัดกรีอย่างถูกต้องบนแผงวงจร ในระบบการบัดกรีแบบคลื่นคณะกรรมการจะเคลื่อนที่อย่างช้าๆเหนือคลื่นของการบัดกรีเหลวที่อุณหภูมิสูงประมาณ 500 ° F หลังจากนั้นสามารถนำไปสู่การเชื่อมต่อสายไฟหรือสายไฟทั้งหมดเพื่อให้ส่วนประกอบของรูทะลุเข้ากับบอร์ดแน่น

กระบวนการประกอบเทคโนโลยี Surface Mount (SMT)

เมื่อเทียบกับกระบวนการติดตั้งผ่านรูรูกระบวนการติดตั้งที่พื้นผิวมีความโดดเด่นในแง่ของประสิทธิภาพการผลิตเนื่องจากมีกระบวนการประกอบ PCB ที่ประกอบเข้าด้วยกันโดยอัตโนมัติตั้งแต่การพิมพ์วางประสานเลือกและวางและบัดกรีบัดกรี

•ขั้นตอนที่ 1: การพิมพ์วางประสาน - วางประสานถูกนำไปใช้บนกระดานผ่านเครื่องพิมพ์วางประสาน เทมเพลตทำให้มั่นใจได้ว่าวางประสานได้อย่างถูกต้องในสถานที่ที่ถูกต้องซึ่งส่วนประกอบจะถูกติดตั้งซึ่งเรียกว่าหน้าจอลายฉลุหรือประสาน เนื่องจากคุณภาพของการพิมพ์แปะประสานนั้นเกี่ยวข้องโดยตรงกับคุณภาพของการบัดกรีผู้ผลิต PCBA ที่เน้นผลิตภัณฑ์ที่มีคุณภาพสูงมักจะดำเนินการตรวจสอบหลังจากการพิมพ์แปะบัดกรีผ่านการตรวจสอบการบัดกรีแบบประสาน การตรวจสอบนี้รับประกันว่าการพิมพ์นั้นได้บรรลุตามข้อบังคับและมาตรฐาน หากพบข้อบกพร่องในการพิมพ์การวางประสานการพิมพ์จะต้องทำใหม่หรือวางประสานจะถูกล้างออกก่อนการพิมพ์ที่สอง

•ขั้นตอนที่ 2: การติดตั้งส่วนประกอบ - หลังจากออกมาจากเครื่องพิมพ์วางประสาน PCB จะถูกส่งโดยอัตโนมัติไปยังเครื่องเลือกและวางที่ส่วนประกอบหรือไอซีจะถูกติดตั้งบนแผ่นที่สอดคล้องกันในผลของความตึงเครียดของประสานวาง ส่วนประกอบจะถูกติดตั้งบนบอร์ด PCB ผ่านวงล้อส่วนประกอบในเครื่อง คล้ายกับม้วนฟิล์มม้วนส่วนประกอบที่บรรจุส่วนประกอบหมุนเพื่อให้ชิ้นส่วนกับเครื่องซึ่งจะติดชิ้นส่วนกับบอร์ดอย่างรวดเร็ว

•ขั้นตอนที่ 3: Reflow Soldering - หลังจากวางส่วนประกอบทุกชิ้นแล้วบอร์ดจะผ่านเตาหลอมยาว 23 ฟุต อุณหภูมิ 500 ° F เป็นสาเหตุให้การบัดกรีประสานเป็นของเหลว ตอนนี้ส่วนประกอบ SMD ถูกผูกเข้ากับบอร์ดอย่างแน่นหนา

เทคโนโลยีผสม

ด้วยการพัฒนาวิทยาศาสตร์และเทคโนโลยีที่ทันสมัยผลิตภัณฑ์อิเล็กทรอนิกส์มีความซับซ้อนมากขึ้นเรื่อย ๆ ผลักดันแผงวงจร PCB ที่มีขนาดเล็กและซับซ้อน แทบเป็นไปไม่ได้สำหรับ PCBA ที่มีส่วนประกอบเพียงประเภทเดียวที่เข้าร่วม

บอร์ดส่วนใหญ่มีส่วนประกอบ Thru-hole และส่วนประกอบ SMD ซึ่งต้องการการทำงานร่วมกันของเทคโนโลยี Thru-hole และเทคโนโลยี Surface Mount อย่างไรก็ตามการบัดกรีเป็นกระบวนการที่ซับซ้อนซึ่งมีแนวโน้มที่จะได้รับผลกระทบจากองค์ประกอบมากเกินไป ดังนั้นจึงเป็นเรื่องสำคัญอย่างยิ่งที่จะต้องจัดลำดับของเทคโนโลยี thru-hole และเทคโนโลยี mount surface ให้ดียิ่งขึ้น

PCBA ที่มีการใช้เทคโนโลยีผสมควรดำเนินการในสถานการณ์ต่อไปนี้:

•การประกอบแบบผสม ด้านเดียว: การประกอบแบบผสมด้านเดียวเป็นไปตามขั้นตอนการผลิตต่อไปนี้: หมายเหตุ: การบัดกรีด้วยมือสามารถใช้แทนการบัดกรีด้วยคลื่นเมื่อจำเป็นต้องใช้ส่วนประกอบ THT เพียงเล็กน้อยในการประกอบประเภทนี้

• SMT ด้านเดียวและด้านเดียว THT : หมายเหตุ - ไม่แนะนำให้ใช้ขั้นตอนการประกอบ PCB ประเภทนี้เนื่องจากกาวจะเป็นภาระต้นทุน PCBA และอาจนำไปสู่ปัญหาการบัดกรี

• Double Side Mixed Assembly : ในแง่ของวิธีการประกอบแบบผสมสองด้านมีสองทางเลือกคือ PCBA พร้อมการใช้กาวและ PCBA โดยไม่ต้องใช้ การใช้กาวเพิ่มต้นทุนโดยรวมของการประกอบ PCB ยิ่งไปกว่านั้นในระหว่างกระบวนการ PCBA นี้การทำความร้อนจะต้องดำเนินการสามครั้งซึ่งมีแนวโน้มที่จะนำไปสู่ประสิทธิภาพที่ต่ำ

จากการเปรียบเทียบระหว่างขั้นตอนการประกอบแบบผสมที่แนะนำข้างต้นสามารถสรุปได้ว่าการบัดกรีด้วยมือนั้นทำงานได้ดีสำหรับการประกอบ PCB ที่ต้องใช้กับส่วนประกอบจำนวนมากทั้งสองด้านซึ่งส่วนประกอบ SMD นั้นมากกว่าส่วนประกอบ THT ดังนั้นเมื่อเผชิญหน้ากับสถานการณ์เมื่อจำเป็นต้องมีส่วนประกอบ THT จำนวนน้อยมันก็คือการบัดกรีด้วยคลื่นที่แนะนำ

การประกอบ PCB ต้องดำเนินการผ่านกระบวนการที่ซับซ้อนและมีเทคนิคซึ่งต้องคำนึงถึงองค์ประกอบจำนวนมากอย่างระมัดระวังและการปรับเปลี่ยนเล็กน้อยอาจทำให้เกิดการเปลี่ยนแปลงอย่างมากต่อต้นทุนและคุณภาพของผลิตภัณฑ์ คำอธิบายเกี่ยวกับกระบวนการประกอบ PCB ในบทความนี้เป็นเพียงแค่กระบวนการและเทคโนโลยี PCBA ทั่วไป กระบวนการผลิตที่ใช้งานได้จริงนั้นส่วนใหญ่แล้วได้รับอิทธิพลจากไฟล์ออกแบบและความต้องการเฉพาะของลูกค้า เป็นผลให้วิธีการประเมินประกอบ PCB ที่เชื่อถือได้กลายเป็นคำถามที่สำคัญที่ลูกค้าต้องคิดก่อนที่จะสั่ง PCBA

ผู้เชี่ยวชาญ PCBA

PCBCart เป็นผู้ให้บริการโซลูชั่น PCB ชั้นนำ เราสามารถครอบคลุมความต้องการ PCB ของคุณตั้งแต่การจัดหาชิ้นส่วนไปจนถึงการประกอบอิเล็กทรอนิกส์ เราจะช่วยคุณในแต่ละขั้นตอนและมอบความเชี่ยวชาญที่ครอบคลุมและการประกันคุณภาพให้กับคุณ

นโยบายความเป็นส่วนตัว |

แผนผังเว็บไซต์

| จีน ดี

คุณภาพ ไดรเวอร์มอเตอร์ BLDC ผู้จัดจําหน่าย.ลิขสิทธิ์ 2019-2026 Shanghai Juyi Electronic Technology Development Co., Ltd ทั้งหมด

สิทธิพิเศษ

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!  ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร!

ข้อความของคุณจะต้องอยู่ระหว่าง 20-3,000 ตัวอักษร! กรุณาตรวจสอบอีเมลของคุณ!

กรุณาตรวจสอบอีเมลของคุณ!